Des spin-offs de l'ETH Zurich développent des batteries de haute performance

L'électrification de nombreux domaines de la vie entraîne une demande accrue de batteries performantes. Deux spin-offs de l'ETH font des vagues dans ce domaine : tandis que BTRY développe des batteries à l'état solide de haute performance, 8inks travaille sur une nouvelle norme de production.

Source du texte: ETHZ, rédaction Domtotech

Pour réduire nos émissions de CO2, nous devons électrifier de nombreux domaines de la vie et stocker l'énergie éolienne et solaire renouvelable. Des batteries non seulement efficaces, mais aussi recyclables et durables sont indispensables pour y parvenir, car la demande croissante de batteries entraîne également une augmentation de la consommation de matières premières rares telles que le lithium. Les spin-offs de l'ETH BTRY et 8inks ont reconnu ce problème et travaillent sur la batterie du futur en appliquant des méthodes de production et des techniques de fabrication innovantes.

Plus fine qu'un cheveu

Les batteries lithium-ion classiques, telles qu'elles sont actuellement utilisées dans les smartphones et les ordinateurs portables, contiennent un électrolyte liquide. Cela les rend sensibles aux variations de température, ce qui signifie qu'elles sont facilement inflammables à des températures excessives, par exemple. En outre, les batteries conventionnelles mettent un certain temps à se recharger.

Moritz Futscher et Abdessalem Aribia, les deux fondateurs de BTRY, ont donc mis au point une batterie à l'état solide, constituée de fines couches, qui permet de réduire considérablement le temps de charge. Les deux chercheurs renoncent entièrement aux liquides, tant lors du processus de fabrication que pour les composants de leur batterie. Les batteries à l'état solide actuellement développées par BTRY présentent l'avantage majeur d'être très résistantes aux variations de température. Elles peuvent donc être utilisées aussi bien à très haute température, comme dans les capteurs qui détectent les fuites de vapeur, qu'à très basse température, par exemple lors du transport de médicaments.

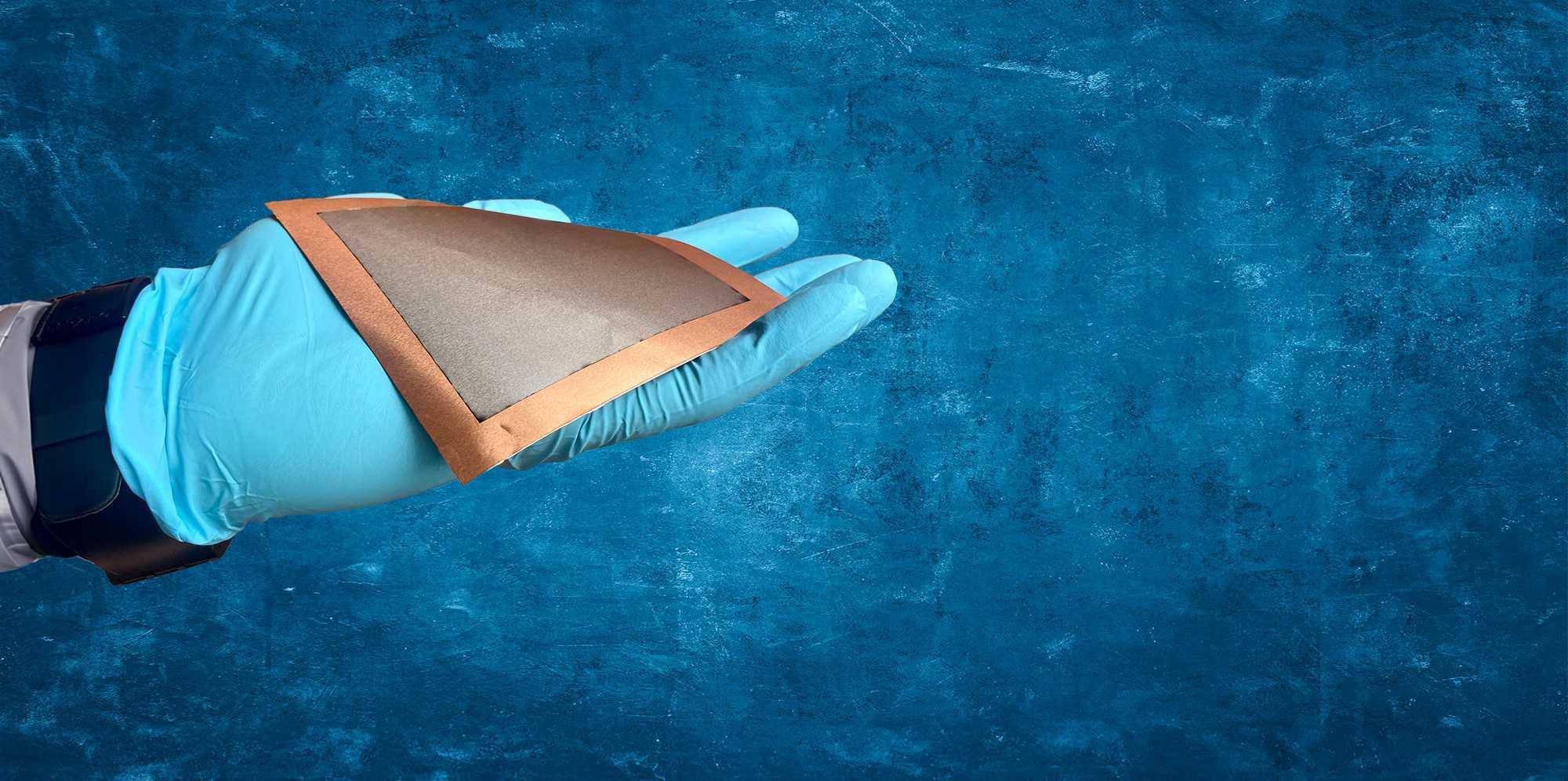

La spin-off fabrique la batterie à l'aide d'une technique de revêtement spéciale utilisée à l'origine pour la production de semi-conducteurs. Des cellules de batterie très fines sont placées les unes sur les autres sous vide. Cette méthode unique permet de recharger rapidement la batterie finie en une minute environ. En outre, la structure de la batterie promet une durée de vie environ dix fois supérieure à celle d'une batterie conventionnelle. Les couches sont si fines que le produit fini, qui ressemble à une feuille, est plus fin qu'un cheveu.

"Actuellement, nous utilisons encore des machines à l'échelle du laboratoire pour la production de nos batteries, et dans les laboratoires, nos batteries avaient la taille d'une tête d'épingle. Cependant, notre objectif est d'établir notre propre production pilote en Suisse dans environ deux ans et de devenir à long terme un fabricant mondial de piles", explique Moritz Futscher. Les batteries seront utilisées dans de nombreux domaines, par exemple dans les capteurs IoT, dans l'électronique grand public ou dans les opérations spatiales.

Une nouvelle technique de revêtement comme norme industrielle

La spin-off de l'ETH, 8inks, se distingue des autres fabricants de batteries par sa technologie de production innovante. Elle entend l'utiliser pour remplacer la norme de fabrication des batteries lithium-ion qui est restée largement inchangée au cours des 30 dernières années, à savoir la technique dite « slot die ». Paul Baade, fondateur de 8inks, a mis au point une technique appelée « multilayer curtain coating ». En appliquant plusieurs couches minces du matériau actif dans lequel le lithium-ion est stocké, la technique de revêtement peut être adaptée aux exigences en vigueur.

Grâce à la variété de l'épaisseur et des propriétés des matériaux des différentes couches, cette technique permet, entre autres, de mettre à l'échelle les batteries à l'état solide. Un autre avantage de cette technique est qu'elle permet d'accélérer considérablement la vitesse de revêtement des électrodes des batteries et qu'elle est donc parfaitement adaptée pour répondre à la demande croissante.

La nouvelle technique de revêtement en couches multiples permet de gagner du temps. (Vidéo : 8inks)

L'équipe de 8inks teste actuellement différents formats, des piles en forme de pièces de monnaie aux piles en forme de poche, telles que celles utilisées dans les smartphones. La technologie doit pouvoir être adaptée à une plus grande échelle industrielle, par exemple pour les batteries des voitures électriques. "Nous souhaitons utiliser notre technique de fabrication pour développer des solutions de stockage des énergies renouvelables. C'est la seule façon de répondre à long terme à l'énorme augmentation de la demande de batteries performantes", explique M. Baade. 8inks souhaite à l'avenir s'imposer sur le marché au point que sa technologie soit reconnue comme un nouveau standard dans la fabrication des batteries.

Exploiter le potentiel du marché suisse des batteries

Les deux spin-offs planifient leur avenir en Suisse. Grâce à la proximité de la recherche et à des diplômés qualifiés, les fabricants de batteries sont en mesure de lancer sur le marché des produits (de niche) de haute qualité.

Pour BTRY, qui produit ses batteries sous vide à l'aide d'une technique de fabrication utilisée dans la production de semi-conducteurs, la Suisse est un site particulièrement attrayant, car le pays est réputé pour son industrie du « vide ». On parle même de « Vacuum Valley » pour désigner la vallée du Rhin de Saint-Gall. On y trouve de nombreuses entreprises actives dans les domaines de la technologie du vide, de la production de semi-conducteurs et des techniques de revêtement. Nous pourrons ainsi exploiter les synergies et le savoir-faire existant", explique Moritz Futscher.

Paul Baade, de 8inks, voit également l'avenir de son entreprise en Suisse : "En ce qui concerne les excellentes techniques de production, nous pouvons nous appuyer sur une très bonne base ici en Suisse. De nombreuses entreprises développent précisément le matériel et les composants de haute qualité qui nous permettront d'établir et de commercialiser nos systèmes de production à long terme."

Production économe en ressources

La durabilité joue un rôle essentiel pour les deux spin-offs. Le processus de fabrication est neutre en CO2 et l'utilisation de matières premières telles que le cobalt et le lithium est réduite au minimum. Comme l'explique Abdessalem Aribia, cofondateur de BTRY : "Il existe certaines dépendances vis-à-vis de pays étrangers, par exemple en ce qui concerne les matières premières limitées telles que le lithium. En même temps, chez BTRY, nous aspirons à utiliser des matériaux plus durables à moyen terme afin de réduire notre dépendance à l'égard des producteurs étrangers."

De son côté, 8inks réduit au maximum ses dépenses énergétiques grâce à une production sur mesure, tout en évitant les gaspillages inutiles de matériaux. Elle s'efforce également de réduire autant que possible la part des solvants. Ces deux spin-offs démontrent avec succès que la durabilité et l'efficacité peuvent aller de pair - une voie prometteuse pour l'avenir.

Ces articles pourraient également vous intéresser

Mentions légales

Source du texte: xx

Source de l'image: xx

Autres articles

Veröffentlicht am: